Der 3D-Druck nach dem Fused Filament Fabrication (FFF) Verfahren basiert auf dem schicht- und linienweisen Auftragen von geschmolzenen Polymersträngen (Layer). Die gewünschte Bauteilgeometrie wird nach und nach aufgebaut und folgt dabei einem vorgegeben Druckpfad. Änderungen in der Reihenfolge oder Ausrichtung der abgelegten Stränge haben dabei oft einen direkten Einfluss auf die resultierenden mechanischen Bauteileigenschaften.

Der treibende Faktor für die Herstellung bestmöglicher mechanischer Eigenschaften ist hierbei die Verbindungsstärke zwischen den abgelegten Strängen (Layerhaftung). Auf mikroskopischer Ebene spielen zwei Effekte eine Rolle: die Benetzung der Oberfläche und das ineinander Diffundieren der Polymerketten. Die Temperatur(-verteilung) hat bei beiden Prozessen einen wesentlichen Einfluss – je höher sie ist und je länger sie gehalten wird, desto besser können die Stränge miteinander verschmelzen. Die pfadgesteuerte Strangablage im FFF-Verfahren bewirkt jedoch eine hochkomplexe Temperaturhistorie – die Temperaturverteilung im Bauteil ist lokal sehr unterschiedlich und die Vorhersage der resultierenden Bauteileigenschaften daher nur schwer möglich.

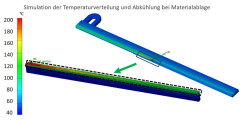

Das Ziel dieses Projektes ist es, mit Hilfe von Simulationswerkzeugen den Druckprozess hinsichtlich der Temperaturverteilung vorherzusagen zu können. Dabei werden verschiedene thermoplastische Materialien hinsichtlich ihrer thermophysikalischen Eigenschaften (Wärmekapazität, Wärmeleitfähigkeit, Dichte) in unseren Laboren erfasst, die für die Simulation der Wärmeübertragungsmechanismen erforderlich sind. Durch experimentelle Temperaturmessungen mit Hilfe von Pyrometern an realen Bauteilen erfolgt eine ergänzende Validierung der Simulationsergebnisse unter Einbeziehung diverser Prozessparameter. Diese Kenntnis der Temperaturhistorie im Druckprozess erlaubt die Berechnung der daraus resultierenden Layerhaftung und ermöglicht Vorkehrung zur Optimierung der Druckstrategie.